ESDアクセス・コントロール・システムとは?

ESD アクセス・コントロール・システムは、ESDテストを統合した包括的なセキュリティ対策である、 ESDターンテーブル とアクセス・コントロールのための統合的なソリューションである。 ESD保護エリア.このシステムは、個人用接地装置のテストに合格した従業員のみに入室権限を与えるように設計されている。

ESDアクセス・コントロール・システム概要ビデオ

ESDターンテーブルとは何ですか?

アン ESDターンテーブル は、ESD 試験システムと一体化した物理的バリアであり、ESD 保護エリア(EPA)に立ち入る人が ESD 安全規格に準拠していることを確実にするために、人員接地装置の耐性を試験するよう設計されています。さらに、ESD ターンスタイルは、エリアへの立ち入りを厳格に規制するためのアクセス制御機構を組み込むことができ、それによって不正アクセスを防止し、適切な接地を持つ人員のみが立ち入りを許可されるようにすることで、ESD 保護全体を強化します。

ESDターンスタイル・ゲート・システムの価格は?

一般的なガイドラインとして、ESD(静電気放電)ターンスタイル・ゲート・システムの一般的なコスト範囲は、$2,000~$8,000です。コストは、特定の機能、アドオン、ベンダーなど、いくつかの要因によって異なります。ようこそ お問い合わせ をクリックしてください。

改札口を入口とする効果的なESD保護区域(EPA)の設計

効果的なデザイン エイコサペンタエン酸 エントリー・ポイントは、単に改札口を設置するだけでなく、以下のような統合が必要である。 アクセス制御、ESDコンプライアンス検証、フロー管理、ID認証 をシームレスで効率的なシステムに統合した。

1.基本目標と設計原則

- 100%準拠アクセス:EPA に入室するすべての人が、必要な ESD 保護対策(ESD 安全な衣服、履物、リストストラップな どを着用し、試験に合格していること)を完了していることを確保すること。

- 高効率パサージュ:シフトチェンジなどのピーク時の歩行者の流れを素早く管理し、混雑を避ける。

- トレーサビリティ:誰がいつ EPA に入室したかを記録し、ハイエンドの製造および研究所の管理要件を満たす。

- 施行:物理的なバリア(改札)と論理的なチェック(検査システム)を用いて、「バイパス」手続きの可能性を排除する。

- 規格遵守:ANSI/ESD S20.20やIEC 61340-5-1などの国際的なESD保護規格に準拠した設計であること。

2.3種類のESDターンスタイルと選択基準

これら3つの改札機の違いの核心は、次の点にある。 ブロック方式、通過速度、セキュリティレベル.

| タイプ | ESD三脚ターンテーブル | ESDフラップバリア | ESDスイングバリア |

| 画像 |  |  |  |

| ブロック方式 | 3本の金属棒の回転 | アクリル製フラップはシャーシから伸び、シャーシに収納される | スイングして開く2枚のガラスドア |

| 通路幅 | 600mm | 600mmまたは900mm | 600mm~900mm |

| 通過速度 | ゆっくり(35~30人/分) | 高速(40~45人/分) | 高速(35~40人/分) |

| 尾行防止 | 素晴らしい、一度に一人しか利用できない | 良好、センサーロジックに依存 | 貧弱、より多くのセンサーとアルゴリズムが必要 |

| コスト | 最低 | ミディアム | ミディアム |

| 理想的な使用例 | - 極めて高度なセキュリティが要求される地域 - 安定した、ピーク時の交通量 - 予算重視だが、高い実施力が必要 | - 効率性が要求される交通量の多いエントランス - セキュリティとスピードのバランスをとるシナリオ - 近代的な技術志向の環境 | - 究極の通過体験と美学を追求 - 人通りが多く、小物を運ぶ可能性がある - 他の入退室管理システムとの高い統合性 |

3.エントリーレイアウトと人員/マテリアルフロー計画

レイアウトの核心は 「ファネル・プロセス これは、必要なすべてのステップを通じて職員をガイドするものである。

1.機能的ゾーニング:

- 準備エリア:入口の外に設置。靴カバー、ESD衣服、情報ポスター用のディスペンサーを設置する。

- 事前チェック/認証エリア:職員はここで本人確認を行う(カード、顔など)。

- ESD試験エリア(改札通路): コアゾーン.ESD試験機(総合人体抵抗試験機)を設置する。職員はフットプレートの上に立ち、手のテストポイントに触れることが求められる場合がある。試験機はターンテーブルと連動している。

- EPA内部緩衝地帯:改札口での混雑を防ぐため、改札口の内側に小さなエリアを設置。

2.通過番号の計算

- 主なパラメーター

N:ピーク時に1分間に入場を必要とする人の数。T:1人が認証、検査、改札通過を完了するまでの平均時間(秒)。E:通過あたりの理論スループット(人/分)==。60 / T.

- 計算式:

- 必要通過回数 M = N / E

- 例

- ピーク時には60人/分の入場が必要。

- ESDフラップバリアを使用した場合、1人当たりの平均時間は3秒(歩行、テスト、ターンテーブルの反応を含む)です。

E = 60 / 3 = 20人/分. M = 60 / 20 = 3.したがって、少なくとも 3つの通路 が必要だ。

3.資材と人員の流れ:

- 人事フロー:

- マテリアルフロー:

- EPAの入り口はこうあるべきだ。 違う は材料の主な通り道となる。材料は、ESDに安全なカートまたはコンベヤーを経由して、接地された別の入り口から入るべきである。

- 作業員が小さな部品を持ち運ぶ必要がある場合は ESD対応トランスファーベンチ を入口に設置する。職員はベンチの上に物品を置き、自ら試験に合格し、その後EPA内でベンチの内側から物品を回収する。

4.個人認証方法

認証方法の選択は、以下によって決まります。 セキュリティレベル、予算、使いやすさ が必要だ。

| 方法 | カード/バッジ | 顔認識 | QRコード/バーコード |

| 画像 |  |  |  |

| 長所 | - 成熟した技術、低コスト - シンプルな配備 - カードはアクセス管理、時間の出席を統合できる | - 高い利便性、非接触 - バディ・パンチを防ぐ - 最高のセキュリティとトレーサビリティ | - 損失が少ない - 一時的なビジターQRコードを生成可能 - 来場者管理システムとの容易な統合 |

| 短所 | - 忘れ物、紛失、破損の可能性 - カード貸し出し/共有のリスク | - 最高額の初期投資 - プライバシーに関する懸念 - 照明、障害物の影響を受ける | - 携帯電話を取り出す必要がある。 - ネットワーク接続に依存 - 画面の映り込みがスキャンに影響する場合があります |

5.完全なシステム統合とワークフロー

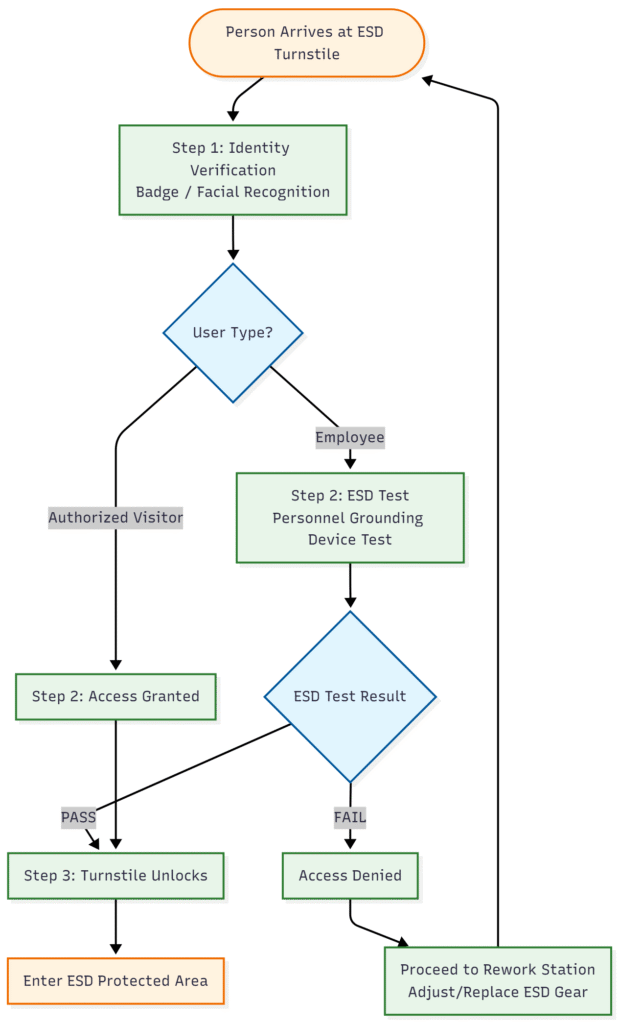

理想的で高度に自動化されたEPA入力システムのワークフローは以下の通りである:

- 従業員へのアプローチ:従業員がEPAの入り口に近づく。

- アイデンティティ認証:

- オプションA(顔認証):従業員がカメラを見ると、システムが即座に本人確認を行う。

- オプションB(カード/QRコード):従業員はカードをスワイプするか、モバイルQRコードを提示する。

- システム応答:検証に成功すると、その通路の「Please Test(テストしてください)」インジケータが点灯し、ESDテスターの準備が整います。

- ESDコンプライアンス試験:従業員がテスターのフットプレートの上に立ち、ハンドテストポイント(必要な場合)に触れる。テスターは体対地抵抗を測定します。

- ロジック決定と改札制御:

- テスト・パス:抵抗値が安全な範囲内(例:750kΩ~35MΩ)である。テスターはターンテーブルに "Pass "信号を送り、ターンテーブルは開き(例:フラップが引っ込む)、緑色のライトが点灯し、通過が許可されます。

- テスト不合格:抵抗が範囲外です。ターンテーブルはロックされたままで、赤ランプが点灯し、スクリーンに故障理由(例:「シューズカバー未着用」、「リストストラップ未接続」)が表示され、従業員を例外処理エリアに誘導します。

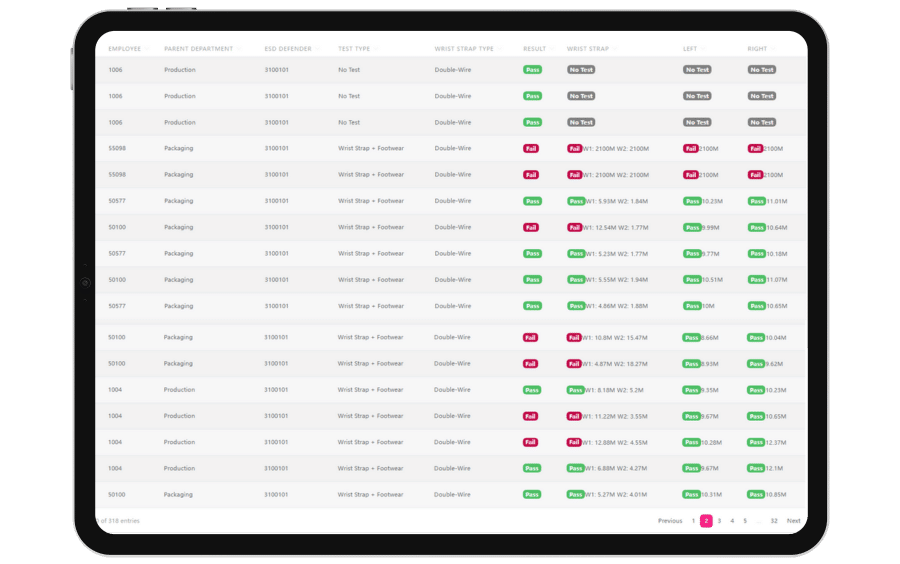

- 記録とトレーサビリティ:合格、不合格にかかわらず、システムはエントリーを記録する:

[タイムスタンプ][社員ID][合格番号][試験結果].このデータは監査や課題分析に利用できる。

概要:設計ステップのチェックリスト

- 要求分析:ピーク時の交通量、総従業員数、セキュリティレベルの要件、予算を決定する。

- ターンテーブルの選択:ステップ1に基づき、三脚式、フラップ式、スイング式の中から予備的に選択する。

- 通過量の計算:交通の流れとターンテーブルの効率に基づき、通路の数を決定し、「ビジター通路」を計画する。

- 認証方法の選択:カード、QRコード、顔認証の中から、プライマリ方式とバックアップ方式を決める。

- レイアウトデザイン:プレチェック、検査、ターンテーブル、バッファゾーン間の空間的関係を定義するフロアプランを作成し、人員と資材の流れをマッピングする。

- システム・インテグレーターの選択:ESD試験機、回転式改札機、入退室管理装置、管理ソフトウェア間のシームレスな統合を確実にするため、経験豊富なサプライヤーをお選びください。

- SOPの作成:標準業務手順書を作成し、正しい使用方法と例外処理について従業員とセキュリティ担当者を訓練する。

この体系的な計画と設計のアプローチに従うことで、規格に準拠するだけでなく、効率的で、インテリジェントで、信頼性の高いEPAエントランスを構築することができ、機密性の高い電子製品や機器に強固な第一線の防御を提供することができます。

EPA が ESD 試験機 1 台ではなく ESD アクセス制御システムを求める理由

EPAは、静電気放電に関連する以下の損害のリスクを最小限に抑えるように設計された、指定された作業空間または環境です。 敏感な電子部品とデバイス.

接地は、作業員の接地も含め、導電性物質の ESD 対策として最も簡単で効果的な方法です。したがって、従業員は EPA において ESD リストストラップ、ESD グ ラウンダー、または ESD 履物を着用しなければならない。ただし、これらの装置が効果的に機能しているかどうかは、目視検査だけでは判断できません。

アクセス制御システムなしでESD試験機を使用することの限界

ESDテスターは、従業員のアース設備の有効性を評価するための試験装置です。しかし、ESDテスターを使用するには、以下の制限があります:

- 有人監視に頼る-従業員は、直接の監督下にない場合、検査を迂回する可能性がある。

- 手作業によるデータ記録の必要性- 人為的ミスや不正確さが生じる可能性がある。

- 紙ベースのデータ保管-紙ベースの試験記録を保持することは、長期的な追跡と是正措置の妨げとなる。

- 無許可の人が保護区域に入るのを防ぐことができない。

ESDアクセス・コントロール・システムの利点

従来の ESD 試験機の限界は、EPA 管理を強化する様々な重要な利点を提供する ESD アクセス制御システムのような、より高度なソリューションの必要性を浮き彫りにしている:

- 自動テストとモニタリング: ESDアクセス・コントロール・システムは、従業員が着用するESD保護具を自動的に検出できるため、手作業による監視が不要となり、検査プロセスの継続性と信頼性が向上します。

- リアルタイムデータ記録: このシステムは、各従業員の検査データをリアルタイムで記録できるため、手作業による記録管理に伴うミスの可能性を回避できる。

- デジタルデータ・ストレージ: このシステムは、電子データベースを利用して検査記録を保存するため、データ管理の効率と安全性が大幅に向上する。

- ヒストリカル・データ・トラッキング: このシステムは、長期の試験記録を保持することができ、傾向の分析とタイムリーな是正措置の実施を可能にする。

- 自動アラート:異常状態を検知すると即座にアラートを発報し、EPA環境の安全性を確保します。

- アクセスコントロール: と統合された。 ESDターンテーブル または電気ドアロックにより、無許可の人が EPA 領域に入ることを制限することができ、静電放電 防止の制御をさらに強化することができる。

- データ分析: 本システムは様々な統計報告書を作成することができ、管理担当者がEPAの運営状況をよりよく理解するのに役立つ。

- スケーラビリティ: ESDアクセス・コントロール・システムは拡張性に優れており、進化する要件に基づいた柔軟なアップグレードや調整が可能です。

- 効率の向上: 自動化されたテストとモニタリングは、手作業による管理の負担を大幅に軽減し、全体的な業務効率を高める。

- 規制遵守:このシステムを使用することで、関連する静電気放電保護規制を満たすことができ、コンプライアンス上のリスクを軽減することができます。

ESD制御の原理とは?

を理解する 静電気の発生 ESD制御の原理を理解するための道を開く。

- 人員を含むすべての導体の接地

- 不要な非導電性材料(絶縁体)の除去

- ESD保護パッケージの使用

- 湿度コントロール

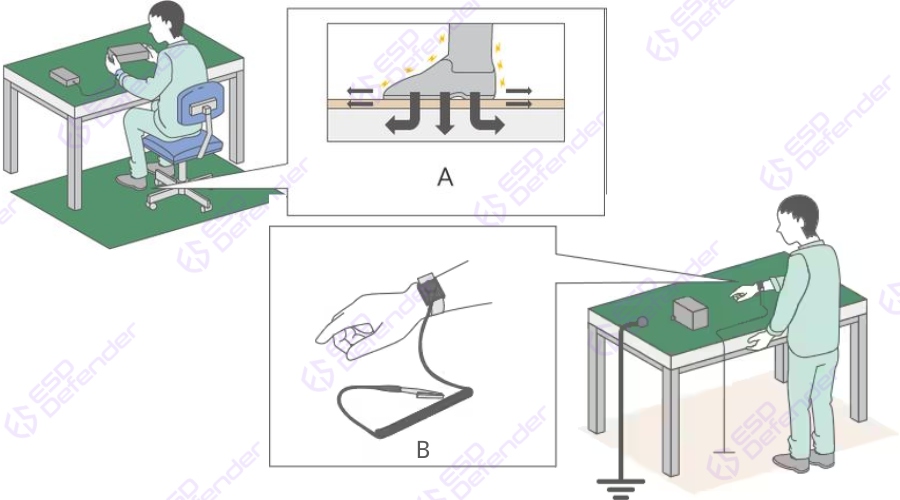

人員を含むすべての導体の接地

接地は、電荷が大地に流れる道を提供することによって導体上の静電荷の蓄積を防ぎ、潜在的な危険を中和する。

- ESDの影響を受けやすい場所で作業するすべての人が、適切に接地された静電気放散リストストラップを着用するようにしてください。(静電気対策用の ESDコンボテスター リストストラップとフットウェアの両方の性能を評価する。)

- 従業員には、静電気放電靴の着用または静電気放電靴の使用を義務付ける。 cオンダクティブ・フローリング グランドパスを維持する。

- 専用の接地システムを使用して、導電性の表面、機器、備品をすべて接地する。

不要な非導電性材料(絶縁体)の除去

絶縁材料(非導電体)は静電気を発生・保持しやすい。適切な管理を行わないと、これらの材料は重大なESDリスクを引き起こす可能性があります。

- 静電気を帯びない素材を、静電気放電性または導電性の代替素材に置き換える。例えば、ESD対応の卓上、床材、棚を使用する。以下の使用も忘れずに。 表面抵抗計 表面抵抗を測定し、材料がESD規格に適合していることを確認する。

- イオナイザーを利用して、絶縁表面や交換できない素材の静電気を中和する。

- 放電のリスクを最小限に抑えるため、絶縁材料とESDに敏感なデバイスとの間に最小限の隙間を確保してください。

ESD保護パッケージの使用

- ESDに敏感なデバイスは、輸送や保管の前に、静電遮蔽袋、導電性容器、またはその他のESD安全梱包材で梱包してください。

- 包装がファラデーケージ効果を発揮し、外部の静電気を外面に均等に分散させ、内容物を保護するようにする。

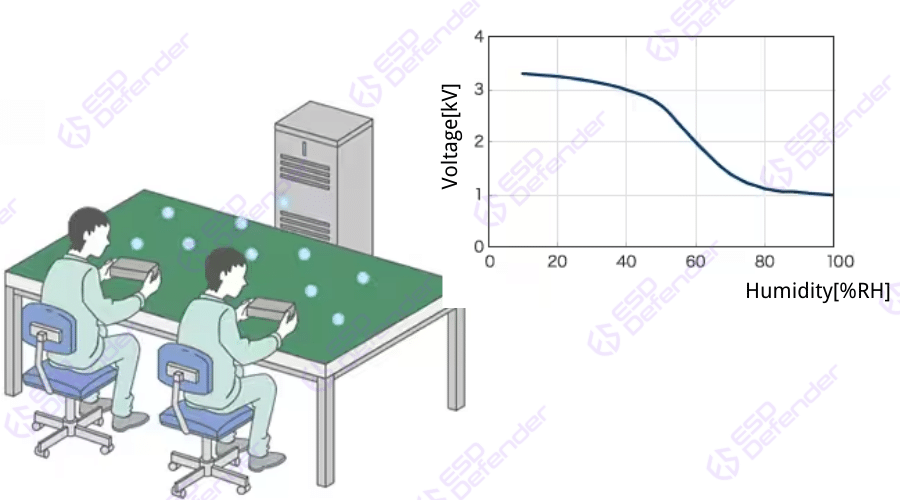

湿度コントロール

下図は湿度の上昇に伴う静電気の自然放電の様子を示したものです。一般的に相対湿度が65%を超えると静電気が発生しにくくなり、発生しても自然放電すると考えられています。そのため、この値を湿度管理の基準としています。

なぜESD対策が重要なのか?

ESD(静電気放電)対策が重要な理由はいくつかある:

- 電子部品の損傷を防ぐ: 電子部品、特に繊細な半導体デバイスは、静電気によって容易に損傷する可能性があります。ESD は即座に故障を引き起こしたり、部品の早期故障につながる潜在的な欠陥を引き起こしたりします。適切なESD対策は、このような敏感な部品を保護するのに役立ちます。

- 製品の信頼性を確保する: 制御されていない ESD は、電子製品の断続的な故障や経時的な劣化につながる可能性があります。ESD 対策の実施は、電子機器の長期的な信頼性と性能の維持に役立ちます。

- 業界標準への準拠: など、多くの産業がそうである。 電子機器製造には、製品の品質と安全性を確保するために従わなければならないESD管理基準やガイドラインが定められています。これらの規格の遵守は、多くの場合、法的要件となっています。

- 保証と修理コストの削減: ESD に起因する不具合は、保証請求や製品返品の増加につながり、製造業者にとって大きな負担となります。効果的な ESD 管理は、こうした費用を最小限に抑えるのに役立ちます。

- 人員の保護: 静電気はまた、ショックを引き起こしたり、可燃物を発火させたりする可能性があるため、作業員に安全上のリスクをもたらす可能性があります。ESD対策は、こうした危険から作業員を守るのに役立ちます。

全体として、ESD管理は、電子製品の完全性と信頼性を維持し、業界規制へのコンプライアンスを確保し、静電気の有害な影響から機器と人員の両方を保護するために極めて重要です。

エレクトロニクス産業における静電気放電の主な発生源

エレクトロニクス産業は、静電気放電(ESD)のリスクが高い分野である。試験、はんだ付け、加熱、乾燥、洗浄、検査、ハンドリング、梱包、輸送など、電子機器のさまざまな製造・組立工程では、部品の衝突や摩擦接触が避けられず、高い静電電位が発生する可能性があります。さらに、作業者が何らかの理由で帯電し、信頼性の高い静電気対策を実施しない場合、人体の静電電位は1.5~35kVにも達し、電子デバイスの損傷やソフト破壊にもつながる可能性があります。

実際、人体や電子機器そのものが静電気の重要な発生源である。帯電した人体と帯電したデバイスの両方がESD源となり、電子部品に脅威を与える。また、電子機器を取り巻く環境には、作業関連の静電気や梱包材など、他の静電気源も存在する。

| 作業台表面 | - ワックス、塗装、ラッカー仕上げの表面 - 通常のビニール素材 - 各種プラスチック |

| フローリング | - 密閉コンクリート - ワックスまたは塗装を施したフローリング - 通常のビニール・タイルまたはシート |

| 衣類 | - 一般的なクリーンルーム用衣服 - 一般的な化学繊維の作業着 - レギュラーシューズ - ドライコットン(30% RH以下) |

| 椅子 | - ビニール・チェア - グラスファイバー製チェア - 塗装された木製椅子 |

| 梱包と取り扱い | - 一般プラスチック(袋、ケース、封筒) - 通常のプチプチ、発泡スチロール - 一般プラスチックトレイ、トート、輸送用ボックス、バイアル - 部品保管容器 |

| 組立、清掃、試験、修理エリア | - スプレー洗浄装置 - 通常のはんだ除去ツール - 非接地のはんだごて - ブラシ(合成毛) - 液体または蒸発式洗浄/乾燥 - 低温スプレーガンまたは熱風ガン - サンドブラスト - 静電コピー |

| チップ・キャリア | - チップトレイとラック - 雑誌 - ツール |

| 物流機器 | - 収納キャビネット - カートの取り扱い |

| 高電圧機器または電源 | - 静電気を誘発する可能性のあるさまざまな金属部品、コンポーネント、機器 |

ESDチェック・ステーションの使い方は?

ESDチェックステーションは、ESDテストステーションとも呼ばれ、静電気放電(ESD)の測定と制御を行うために設計された専用のワークステーションです。 電子機器製造・組立環境.ESD チェック・ステーションを使用するには、まず、静電気の蓄積を防ぐために、リストストラップやアンクルストラップなど、接地された適切な ESD 保護具をすべての作業員が着用していることを確認します。

さらに、ESDに敏感な作業領域で使用されるさまざまな材料の抵抗を測定するために、表面抵抗計を活用することが不可欠です。この測定により、表面や工具が適切な導電性を維持し、ESDのリスクをさらに低減し、敏感な電子部品を保護することができます。