W nowoczesnej produkcji elektroniki, gdzie dominują obwody w nanoskali i wrażliwe komponenty, wyładowania elektrostatyczne (ESD) stanowią poważne zagrożenie. Często niewykrywalne dla ludzi, ale niszczące na poziomie mikroelektronicznym, ESD zagraża niezawodności urządzenia, zwiększa koszty produkcji i niszczy wiarygodność marki. W miarę jak komponenty zmniejszają się poniżej 5 nm, a urządzenia IoT rozwijają się, branża staje w obliczu paradoksu: podczas gdy miniaturyzacja napędza innowacje, wykładniczo zwiększa również podatność na ESD.

Co oznacza skrót ESD w kontroli procesu?

Od Podstawowa wiedza na temat ESDWiemy, w jaki sposób generowane są wyładowania elektrostatyczne. Podczas gdy elektryczność statyczna może wydawać się nieszkodliwa w codziennym życiu, jej konsekwencje przemysłowe są znacznie poważniejsze. Choć niewykrywalne dla ludzkich zmysłów, ESD stanowi krytyczne zagrożenie w produkcji elektroniki. Pojedyncze wyładowanie elektrostatyczne może natychmiast zniszczyć komponenty lub stworzyć ukryte wady, które omijają standardowe kontrole jakości. Te ukryte wady często ujawniają się później jako niewyjaśnione awarie w terenie, prowadząc do kosztownych roszczeń gwarancyjnych, zagrożeń dla bezpieczeństwa i trwałego uszczerbku na reputacji marki.

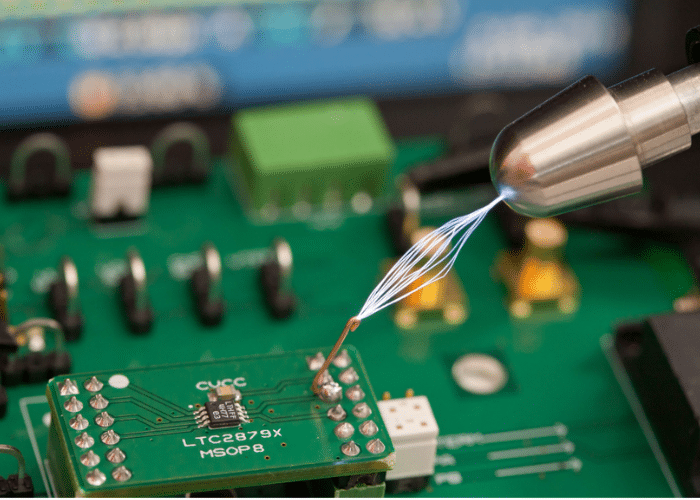

W rezultacie, kompleksowe Program kontroli ESDm-w tym systemy jonizacji, Obszar kontroli ESDkontrola wilgotności i training dla empracownicy i nie tylko - mają kluczowe znaczenie dla zapewnienia niezawodności produktów elektronicznych.

Dwa tryby awarii komponentów elektronicznych spowodowane przez ESD

1. Katastrofalna awaria

- Całkowita utrata funkcjonalności z powodu poważnego pogorszenia parametrów elektrycznych

- Reprezentuje ~10% awarii komponentów spowodowanych ESD

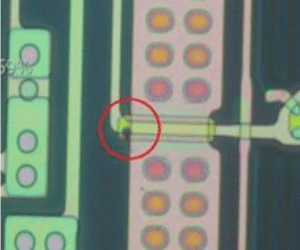

2. Wady ukryte

- Komponenty początkowo spełniają specyfikacje, ale okazują się wadliwe:

- Znacznie skrócona żywotność operacyjna

- Naruszona niezawodność

- Potencjał nagłej awarii pod wpływem późniejszych naprężeń

- Odpowiada za ~90% uszkodzeń związanych z ESD

Ten tryb ukrytej awarii stwarza większe ryzyko, ponieważ zagrożone komponenty mogą przejść wstępne kontrole jakości, ale powodować awarie w produktach końcowych.

Mechanizmy uszkodzeń wywołanych wyładowaniami elektrostatycznymi w produkcji elektroniki

- Niewspółosiowość podczas montażu

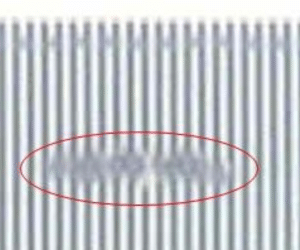

Pola statyczne mogą przemieszczać mikrokomponenty podczas umieszczania, powodując tombstoning lub słabe połączenia lutowane, które mogą zostać wykryte dopiero w późniejszych fazach testowania. - Nagromadzenie ładunku w sprzęcie

Części przewodzące maszyn SMT gromadzą ładunki elektrostatyczne, grożąc ukrytym uszkodzeniem półprzewodników, jeśli nie zostaną zneutralizowane poprzez uziemienie lub jonizację. - Przyspieszenie zanieczyszczenia

Naładowane powierzchnie przyciągają kurz 100 razy szybciej, tworząc ścieżki przewodzące, które powodują zwarcia lub zakłócenia sygnału. - Adhezja składników pasożytniczych

Ładunki elektrostatyczne powodują, że części przywierają do opakowań lub narzędzi, ryzykując uszkodzenia fizyczne i ładunki resztkowe, które zniekształcają wyniki testów.

Incydenty związane z wyładowaniami elektrostatycznymi w produkcji elektroniki

Według szacunków ESD powoduje od $5 do $9 miliardów rocznych strat w globalnym przemyśle produkcji elektroniki. Raport ESDA z 2021 r.. Straty te wynikają z uszkodzonych komponentów, opóźnień w produkcji i kosztownych wycofań. Poniżej znajdują się godne uwagi rzeczywiste incydenty podkreślające poważne skutki finansowe i operacyjne ESD

1. Awarie procesorów AMD (1994)

Firma: Advanced Micro Devices (AMD)

Incydent: Wyładowania elektrostatyczne podczas obsługi uszkodziły tysiące procesorów K5 podczas produkcji, powodując ukryte wady i awarie w terenie.

Strata: Szacowany koszt wymiany $12M i szkody dla reputacji.

Źródło: Studium przypadku stowarzyszenia ESD

2. Automotive ECU Recall (2018)

Firma: Główny europejski producent samochodów

Incydent: Wyładowania elektrostatyczne podczas montażu uszkodziły oprogramowanie układowe w 150 000 jednostek sterujących silnika (ECU), powodując losowe wyłączenia.

Strata: $47M w związku z wycofaniem i wstrzymaniem produkcji.

Źródło: Raport branżowy sporządzony przez audytorów IATF 16949 (Strona 22).

3. Awarie ekranu dotykowego Tesla Model 3 (2020)

Firma: Tesla

Incydent: Wrażliwe na wyładowania elektrostatyczne komponenty ekranu dotykowego uległy przedwczesnej degradacji z powodu niewystarczającego uziemienia fabrycznego.

Strata: $135M (kampania NHTSA 21V035000).

Źródło: Raport NHTSA o wycofaniu produktu z rynku (Wyszukaj "21V035000").