No fabrico moderno de produtos electrónicos, onde prevalecem os circuitos à nanoescala e os componentes sensíveis, as descargas electrostáticas (ESD) representam uma ameaça significativa. Muitas vezes indetetável para os seres humanos, mas devastadora ao nível microelectrónico, a ESD compromete a fiabilidade dos dispositivos, aumenta os custos de produção e prejudica a credibilidade da marca. À medida que os componentes diminuem para menos de 5 nm e os dispositivos IoT se expandem, a indústria enfrenta um paradoxo: enquanto a miniaturização impulsiona a inovação, também aumenta exponencialmente a vulnerabilidade à ESD.

O que significa ESD no controlo de processos?

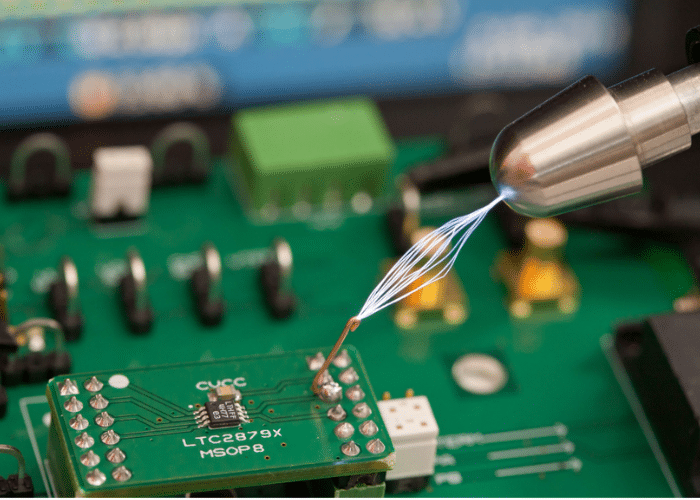

Do Conhecimentos básicos de ESDSabemos como a ESD é gerada. Embora a eletricidade estática possa parecer inofensiva na vida quotidiana, as suas consequências industriais são muito mais graves. Embora indetetável aos sentidos humanos, a ESD representa um risco crítico na produção eletrónica. Uma única transferência de eletricidade estática pode destruir instantaneamente os componentes ou criar falhas ocultas que escapam aos controlos de qualidade normais. Estes defeitos latentes surgem frequentemente mais tarde como falhas inexplicáveis no terreno, levando a pedidos de garantia dispendiosos, riscos de segurança e danos duradouros na reputação da marca.

Consequentemente, uma Programa de controlo ESDm-incluindo sistemas de ionização, Área de controlo ESD, controlo da humidade e tr em cursoaining para emempregados e outros - são cruciais para garantir a fiabilidade dos produtos electrónicos.

Dois modos de falha em componentes electrónicos causados por ESD

1. Falha catastrófica

- Perda total da funcionalidade devido a uma degradação grave dos parâmetros eléctricos

- Representa ~10% de falhas de componentes induzidas por ESD

2. Defeitos latentes

- Os componentes cumprem inicialmente as especificações, mas apresentam problemas:

- Vida útil operacional significativamente reduzida

- Fiabilidade comprometida

- Possibilidade de falha súbita sob tensão subsequente

- Responsável por ~90% de danos relacionados com ESD

Este modo de falha latente apresenta maiores riscos, uma vez que os componentes comprometidos podem passar nos controlos de qualidade iniciais, mas causar falhas no terreno nos produtos finais.

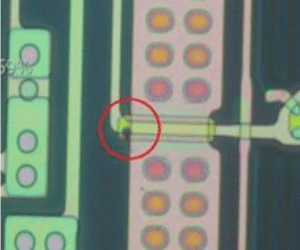

Mecanismos de falha induzidos por ESD no fabrico de produtos electrónicos

- Desalinhamento durante a montagem

Os campos estáticos podem deslocar os microcomponentes durante a colocação, causando tombstoning ou juntas de soldadura fracas que escapam à deteção até fases de teste posteriores. - Acumulação de carga no equipamento

As partes condutoras da maquinaria SMT acumulam estática, arriscando danos latentes nos semicondutores se não forem neutralizados através de ligação à terra ou ionização. - Aceleração da contaminação

As superfícies carregadas atraem o pó 100 vezes mais depressa, criando caminhos condutores que provocam curto-circuitos ou interferências de sinal. - Adesão de componentes parasitários

A estática faz com que as peças se agarrem à embalagem ou às ferramentas, arriscando danos físicos e cargas residuais que distorcem os resultados dos testes.

Incidentes relacionados com ESD no fabrico de produtos electrónicos

A ESD causa perdas anuais estimadas entre $5 e $9 mil milhões na indústria mundial de fabrico de produtos electrónicos, de acordo com um Relatório 2021 da AESD. Estas perdas resultam de componentes danificados, atrasos na produção e recolhas de produtos dispendiosas. Seguem-se incidentes reais notáveis que realçam os graves impactos financeiros e operacionais dos ESD

1. Falhas do processador AMD (1994)

Empresa: Advanced Micro Devices (AMD)

Incidente: A ESD durante o manuseamento danificou milhares de processadores K5 durante a produção, causando defeitos latentes e falhas no terreno.

Perda: Estimativa de $12M em substituições e danos à reputação.

Fonte: Estudo de caso da Associação ESD

2. Recolha de ECUs automóveis (2018)

Empresa: Grande fabricante europeu de automóveis

Incidente: As descargas electrostáticas durante a montagem corromperam o firmware em 150 000 unidades de controlo do motor (ECU), provocando paragens aleatórias.

Perda: $47M em recolhas e paragens de produção.

Fonte: Relatório do sector elaborado por auditores da IATF 16949 (Página 22).

3. Falhas no ecrã tátil do Tesla Model 3 (2020)

Empresa: Tesla

Incidente: Os componentes do ecrã tátil sensíveis a ESD degradaram-se prematuramente devido a uma ligação à terra insuficiente na fábrica.

Perda: Recolha do $135M (Campanha NHTSA 21V035000).

Fonte: Relatório de recolha da NHTSA (Procurar "21V035000").